ARKA HAVALANDIRMA ÜRETİMİNDE İŞPARÇAŞI TAŞIYICISININ TANIMLANMASI

Otomotiv tedarikçisi Euwe Havalandırma , arka havalandırma ızgarası üretim makinalarında parka taşıyıcıların tanımlanmasını Turck’un BL ident RFID sistemleri ile yapmaktadır.

Sıralı üretim hatlarında bulunan özel makinaların dezavantajları vardır: Bir istasyonun durması tüm makinanın durmasına sebep olur. Akıllı besleme bölümleri ürün akışının devamlılığını sağlayabilir ancak çalışma alanlarının izlenmesi ancak çalışma parçalarının etkili bir şekilde tanımlanması ile sağlanır. Otomotiv yedek parça üreticisi EuWe Eugen Wexler GmbH & Co. KG firması bunu Tuck BL ident RFID sistemini kullanarak bu sorunun üstesinden geldi.

BMW için Arka havalandırma ızgarası

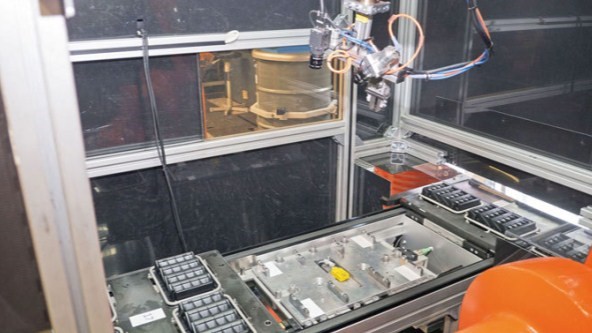

2014 yılında EuWe firması mevcut üretimini BMW için arka havalandırma ızgarası üretimi yapabilecek özel bir makina ile genişletti . Sistem de birkaç farklı bağımsız üretim istasyonu olduğu için “Üretim adaları ile üretim” olarak isimlendiriliyor. Bir enjeksyon makinası üretim sürecinin başında bulunmakta, buradan çıkan iş parçaları bir robot vasıtası ile dörtlü olarak iş parçası taşıyıcısına yerleştirilerek konveyor hattından ilk üretim istasyonuna taşınmaya başlamaktadır. İkinci istasyonda bir robot tarafında dört adet ızgaraya dört adet iş parçasına yerleştirilerek, ultrasonik kaynak ile sabitlemekdir. Bir sonraki istasyonda ise bir kamera vasıtası ile iş parçaları ters çevrilmeden kaynak hatalarına karşı kontrol edilmektedir. Hatalı parçalar burada ayrılmakta ve yeni doğru parçalar ile değişmektedir.Son işlem adımında ise yine bir robot tarafından iş parçaları çevrilerek sızdırmazlık köpüğü uygulanmaktadır. Tüm bu işlem sürecinde üretimin sıkışmaması için çift ürün taşıma hattı ile kullanılıyor. Son işlem adımı sızdırmazlık köpüğü kontrolü için komplike bir görsel kontrol içermektedir. Özel bir aydınlatmaya sahip bir kamera köpüğün yoğunluğunu ,devamlılığını ve hacmini kontrol etmektedir.

Sıralı üretim sistemlerinin dezavantajları

Üretim sahalarının planlanması sırasında sıklıkla sorulan en uygun sistem nedir sorusuna verilen en uygun yanıt , üretim sürecindeki iş parçası taşıyıcılarının tanımlanması en uygun metoddur. Otomasyon teknisyeni Robert Ullmann mevcut alanlardaki uygulamalarından iş parçası taşıyıcılarının tanımlanması konusunda deneyimi bulunmaktadır. EuWe firmasının bir önceki üretim alanında geleneksel yaklaşım sensörleri kullanılarak sıralı üretim metotu benimsenmiş ve burada hatalar dokümente edileceği zaman kontrolör her bir bağımsız parça taşıyıcıdaki hatalı ürün adedini sayar ve hatalı ürünleri ayıklar fakat bu yöntem ile iş parçası taşıyıcı zinciri bozulur. Sıralı üretim kesintiye uğraması ise sıralı üretim sisteminin en önemli dezavantajıdır. Ürün depolama alanı beklemelerin bir miktar önüne geçebilmektedir. Bir üretim aşaması durma noktasına gelirse, bu istasyonun önünde üretim sıkışmaları olacaktır. Sıkışma arkasından üretim adaları gerekli parçalar olmadığı için durmaktadır.

Bay Ullmann ın deneyimleri ile ikinc arka havalandırma ızgarası üretim alanı için uygun bulunan yol iş parçası taşıyıcıları RFID ile tanımlama sistemi tavsiye edilmektedir. Bay Ullman , “ Önceki üretim hattımızdan daha iyi neler yapabiliriz düşüncesi ile yola çıkıp, RFID sisteminin mevcut makinelerimize getireceği avantajları gördük , Bu sayede yeni makinelerimiz daha yüksek üretim hızında olup daha az manuel kontrol gerektirecektir”

Kompakt tasarım montajı kolaylaştırır

Çalışmanın başında Turck dışında farklı bir RFID ürün sağlayacısı ile görüşüldü firmanın RFID okuma yazma kafalarını sadece silindirik gövdede sağlayabilmekteydi. “Turck firmasının seçilmesindeki sebeplerdein birini Turck un sağlamakta olduğu çok kompakt tasarımdaki Okuma/yazma kafalarıdır.. Dar kare gövdedeki TN-Q14-015-RE4.47T okuma yazma kafası üretim istasyonlarının ortasına montajı mümkün olmakta ve optimal çözüm sağlamaktadır. Silindir tipi okuma kafaları zaten mevutta silindir olduğundan dolayı kullanımı mümkün olmamaktaydı. “ diye ekliyor Bay Ullmann

Kontrolör ile Kolay entegrasyon

“Turck RFID sistemlerin kontrolörler ile entegrasyonu çok kolaydı, RFID arayüz modülleri ile plc'yi haberleştirmek için mevcut plc yazılımlarımız içerisine herhangibir ek fonksiyon bloğu eklememize gerek kalmadı, PLC yazılımı üzerinden RFID arayüz modülleri kolayca kontrol edilebilmekte” diyerek Siemens S7 PLC ile Turck BL ident RFID entegrasyon rahatlığını gösteriyor ve otomayon mühendisi olarak önceki projede sistemin özel program bloklarına ihtiyaç duyduğundan bahsediyor Bay Ullmann.

“RFID sistemi her bir iş parçası taşıyıcısını proses boyunca toplamda sekiz kere tanımlamaktadır. PLC hatalı proses işlemlerini ilgili iş parçası taşıyıcısını ve taşıyıcı üzerindeki hatalı parça pozisyonunu bilgileri ile database'e yazmaktadır. Ve bu data Turck Multiprotokol arayüz modüllerinin Profinet haberleşmesi ile S7 PLC ye ulaşmaktadır.

Eğer proses sürecinde bir hata oluşmuş ise bu hata çalışması esnasında tespit ve dokümente edilecektir.

Benzersiz iş parçası taşıyıcı tanımlamasını sonucu olarak daha yüksek üretim hızı olarn esnek bir sistem ortaya çıkmış ve daha az manuel müdahale gereksinimine gerek duyulacaktır. Bu yeni sistemin getirdiği avantajlardan biride çalışma esnasında model değişimlerine olanak vermesidir.

- OTOMOTİV

- Entegre Akım İzlemeli Kablo, Konveyör Sisteminin Enerji Kesilmelerini Önler

- Endüktif Kuplörler Hassas Malzeme Taşınmasını Sağlar

- Doğrudan MES Bağlantısı İle Montaj Yönetimi

- Otomobil Üretiminde Gövde Algılama

- Otomotiv Üretiminde Güvenilir Kızak Tespiti

- Tamponlar İçin Hatasız JIS Sipariş Toplama

- Akü Üretiminde Lazer Sensör İle Metal Parlak Silindirleri Algılama

- RFID Bus Modu Lityum-İyon Pillerin Kalitesini Olmasını Sağlar

- Daldırmalı Kaplama Hattında Seviye Ölçümü

- Merkezi Yağlama Sisteminde Seviye Kontrolü

- Tutkallama Robotunda Kalite Güvencesi

- Eğim Ölçer Platform Hizalanmasını Hızlandırır

- Paralel Durum İzlemeli Motor Kontrolü

- IP67 Hybrid Modül İle Gripper Üzerindeki Emniyet Sinyallerinin Kontrolü

- Soğutma İstasyonlarının RFID Teknolojisi ve Dağıtılmış Otomasyon İle İzlenmesi

- Ethernet Altyapısı İle Birbirine Bağlanan Robot Kaynak Hücreleri

- Kaynak Kelepçelerinde Soğutma Devresi İzleme

- Tambur Yıkama Makinelerinde Akış İzleme

- Sac Kalınlık Ölçümü

- İyileştirme Projesi Olarak Motor Durumlarının İzlenmesi

- CNC Tezgahlarında Soğutma Yağlarını Kolayce İzleyin

- Levha Kalınlık Ölçümü

- Gövde

- Boyahane

- Montaj

- Motor & Aktarma

- Robotik Hücreler İçin Alan Koruma

- UHF RFID İle Ürün-Seviye Tespiti

- Makinalarda Soğutma Yağının İzlenmesi

- Basınç Tesislerinde Hidrolik Basıncın Kontrol Edilmesi

- Makine Kaldırma Süreçlerinde Ölçme Basıncı

- Otomotivde Kaynak Ucu Tespiti

- Manuel Yük Hücresinde Kaynak

- Son Montaj - Siyah Kapı Paneli Üzerindeki Siyah Parçaların Tespiti

- Son Montaj - Açılır Otomobil Tavanlarında Şeffaf Cam Tespiti

- Son Montaj - Otomotiv Montaj Hattında Uzun Menzilli Algılama

- Güç Aktarma Hatları - Motor Blok Üzerinde Lastik Pul Tespiti

- Güç Aktarma - Motor Blok Pozisyon Kontrolü

- Elektrikli Araç Algılama

- Self Servis Araç Yıkamada Araç Algılama

- BAŞARI HİKAYELERİ

- Esnek ve Verimli Üretim İçin Modüler Tesis

- Lazer Sensör, Montaj Hücresindeki Siyah Tamponları Algılar

- Modüler Üretim İçin Dağıtılmış Emniyet Teknolojisi

- Modüler Konveyör Sistemi

- Aletlerin Güvenli Değişimi İçin RFID ve I/O Modülleri

- Süspansiyon Üretiminde AGV İle RFID Kullanımı

- IO-Link İle Susturucu Üretimi

- Arka Havalandırma Üretiminde İşparçası Taşıyıcısının Tanımlanması

- Kaynak Somunu Algılama

- RFID ile İzlenebilirlik

- Motor Üretiminde RFID

- RFID Tanımlama ile Tampon Üretimi

- Boya Atölyeleri için Çözümler

- Kaynak ve Montaj Sensörleri

- Montaj Sistemleri için Açı Sensörleri

- Parça Tanıma

- Pick-To-Light Kokpit Üretimini İyileştirir

- Enjektör Nozullarının RFID ile Tanımlanması

- Araç Gövdesi Üretiminde RFID

- IO-Link Diferansiyel Dişlisi Üretimini Kolaylaştırıyor

- KİMYA

- Excom IO Sistemi, Hidrojenin Güvenli Bir Şekilde Sıvılaştırılmasını Sağlar

- Ex Alanlarında Merkezi Olmayan Otomasyon

- Ex Alanındaki Boru Bağlantılarının RFID Kontrolü

- I&C Odasında Yer Tasarrufu Ethernet Sinyal Bağlantısı

- Tehlikeli Bölgedeki Modüler Kızakların Ethernet Tabanlı Otomasyonu

- Modüler Proses Tesislerinde Ex İzolasyon

- Demirlerin Tespiti

- Uzak I/O Sinyalleri

- Saha Ekipmanlarının Kolay Bağlantısı

- Kontrol Kabin Sistemlerinde I/O ile Sinyal İşleme

- Kontrol Kabininde Arayüz Teknolojisi ile Sinyal Ayırma

- Hortum Bağlantılarının Tanımlanması

- Sahadaki Panoların Verimli İzlenmesi

- Çeyrek Turlu Aktüatörlerin İzlenmesi

- Sistem Çözümlerinin Planlanması ve Montajı

- BAŞARI HİKAYELERİ

- Control Cabinet Monitor for Transmission of Condition Data

- Turck'un FS+ Akış Sensörleri ile Endüstriyel Fırınların Verimli Soğutulması

- EXCOM I/O Sistemi Kontrol Odalarınızda Yer Açıyor!

- Zone 2 ve Zone 22'de RFID

- Verimli Test Kontrolü

- Excom İle Güvenli Sistemler

- Proses Kontrol Sistemi Ortaklığı

- Riskli Bölge için Uzak I/O

- Çift Klapeli Vanalarda Konum Bilgisi Alma

- Fieldbus ile Esneklik

- Uzak I/O ile Varlık Yönetimi

- Karbür Üretiminde RFID İle Doğru Konumlandırma

- Kompakt Ex Koruma

- ENERJİ

- Gıda ve İçecek

- RFID Takibi Dondurma Üretiminde Gıda İsrafını Azaltır

- Durum İzleme Sensörü Otomatik Klima Kontrolü

- Kontrol Kabinlerinin Durum İzlenmesi

- Depo Odalarında Durum İzleme

- Rulo Makinalarında Hamur Kalınlığı Kontrolü

- Gıda Konteynerlerinin Tanımlanması

- Kapların Kontrolü

- Terminal Bağlantısı ile Sensörlerin Hızlı Değişimi

- Boru Dirseklerinin Tespiti

- Çikolata Kalıplarının Tanımlanması

- BAŞARI HİKAYELERİ

- Buhar Jeneratörleri için Bulut Tabanlı Bakım

- RFID Desteği Gıda Üretiminde Takip ve İzlemeyi Sağlar

- Atex Zone 22'de Güvenilir Doğrusal Konum Tespiti

- Soğuk Depolarda IP67 PLC ile Kontrol

- RFID ile Et Üretiminde Takip ve İzleme

- Patates Üretiminde Temassız Encoder

- Gıda Dağıtım Merkezinde UHF RFID

- Çikolata Üretimi için RFID

- Gıda Ekipmanları İçin Dağıtılmış I/O

- İçki Fabrikaları için Uzak I/O Çözümleri

- RFID ve Otoklavlar

- Çikolata Üretiminde Şeffaflık

- Konveyörler için IP67 Güç Kaynakları

- RFID ile Artan Üretim Şeffaflığı

- Kamera İle Şişe Algılama

- Çok Şeritli Bir Konveyörde Soğutulmuş Ruloları Algılama

- Lojistik

- Monitoring Cooling and Lubrication Circuits in CNC Machines

- Preventing Package Jams in the Logistics Center

- Height Control and 3D Spatial Monitoring on Autonomous Forklift Trucks

- Konveyör Modüllerinin Dağıtılmış Otomasyon ile Kontrolü

- Büyük Torbaların RFID İle Kontrolü

- Konteyner Vinçlerde Mesaefe Algılama

- Korunan Alanlar İçin Geçiş Kontrolü

- Elektro-duyarlı Koruyucu Ekipmanın Dağıtılmış Otomasyonu

- Rulolu Konveyör Kontrol Modülleri

- Konteyner Kontrolü

- Depo Kapılarında Hızlı Etiket Algılama

- UHF RFID İle Ürün Seviye Tespiti

- Konveyör Bantlarda Kestirimci Bakım

- Taşıma Konteynerlerinin Tespiti

- Kaplarda Seviye Tespiti

- Kriyojenik Konteynırların Tanımlanması

- El Cihazları İle Mobil Konteynerlerin Tanımlanması

- Gıda Kaplarının Tanımlanması

- Tier 1 – Planlı Tampon Tanımlaması

- Depo Odalarında Durum İzleme

- İstifleme Araçlarında Çarpışma Önleme

- BAŞARI HİKAYELERİ

- Sustainable Tracking of RTIs thanks to RFID

- HF Veri Yolu Modlu RFID, Tohum Depolamayı Kolaylaştırır

- Pick-by-Light Manuel Lojistiği Yüzde 60'ın Üzerinde Hızlandırıyor

- Pick-by-light Çözümü Montal Süreçlerini Kolaylaştırır

- RFID, Büyük Şantiyede İnsansız Mağazaya İmkan Sağlıyor

- G/Ç ve Güvenlik Modülleri İç Lojistikte Verimi Artırır

- Ham Madde Sevkiyat Takibi

- Yükleme Hatasını En Aza İndirmek İçin RFID Tabanlı İzleme Çözümü

- RFID Tabanlı Takip OG Giriş ve Giden Malzemeler

- Dağıtılmış Otomasyon İle UHF RFID Çözümü

- Patates Üretiminde Temassız Enkoder

- Soğuk Hava Depolarında IP67 PLC Çözümü

- Radar Sensörü QT50 İle Hız Kontrolü

- Konveyörler İçin IP67 Güç Kaynakları

- Modüler Konveyör Sistemi

- Depo İçin RFID Çözümü

- Süspansiyon Üretiminde AGV İle RFID Kullanımı

- RFID İlaçları Tanımlar

- Gıda Dağıtım Merkezinde UHF RFID

- Kamyonlar İçin Otonom Park Yardımı

- MOBİL UYGULAMALAR

- Animal and Object Detection on the Combine Harvester

- Durum İzleme Sensörü Otomatik Klima Kontrolü

- Otomatik Eğim Dengeleme

- Tarla Püskürteçleri İçin Dağıtım Hatları

- Tarla Pulverizatöründe Açı Ölçümü

- Biçerdöverlerde Malzeme Akışı İzleme

- Vinç Kollarında Açı Ölçümü

- Yangın Motorlarında Ekipman Bölüm Aydınlatması

- Biçerdöverlerde İki Eksenli Eğim Ölçümü

- İstifleme Uygulamalarında Çarpışma Önleme

- BAŞARI HİKAYELERİ

- Otomobil Üretiminde Akıllı Forkliftler İle RFID Çözümü

- Sulama ve Drenaj Pompalarının Güvenli Uzaktan Bakımı

- RFID Sistemi İle Erişim Kontrolü

- Otonom Robot İle Hasat Seçimi

- RFID ve Enkoder ile Pozisyon Ölçümü

- Radar Sensörü QT50 İle Hız Kontrolü

- Süspansiyon Üretiminde AGV İle RFID Kullanımı

- Süper Yat Üzerindeki Blok I/O Modülleri

- Tarak Gemilerinde Temassız Enkoder

- Toz Toplama İçin Uzak I/O

- Kabin Soğutma

- Hızlı Bağlantı Kesme

- Aşırı Soğuk için Otomasyon Çözümleri

- Vinçler için Uzak I/O

- Sağlam Ağır Metal Kaldırma

- Rollercoaster Konumlandırma

- Gelecek İçin Üretim

- Hatasız Yükseklik Ölçümü

- Kritik Açı Algılama

- Açı Sensörü Platform Kaldırmasını Algılar

- Petrol ve Gaz

- Paketleme

- Dağıtılmış Otomasyon İle Paket Doğrulama

- Renkli Kartuşların RFID İle Tanımlanması

- Makinelerin Güvenilir Çalışması

- Konteyner Kontrolü

- Dolum Hatlarında Kapakların İzlenmesi

- Değişim Süreçlerinin İzlenmesi

- Test Şişelerinin Tanımlanması

- Granül Kahve Seviye İzleme

- Kaplarda Seviye Tespiti

- Taşıma Konteynerlerinin Tespiti

- BAŞARI HİKAYELERİ

- İlaç

- RFID İle Uçtan Uca Numune Takibi

- Patlayıcı Alanlarda Tüp Bağlantılarının RFID Kontrolü

- Dağıtılmış RFID Paketi Doğrulaması

- Modüler Skidlerin Ethernet Tabanlı Otomasyonu

- Dağıtılmış I/O Teknolojisine Sahip İlaç Skidleri

- Ex Alanlarda Dağıtılmış Otomasyon

- Vana Arayüzlerinin Merkezi Kontrolü

- Çeyrek Dönüş Aktüatörlerinin İzlenmesi

- Boru Dirseklerinin Algılaması

- Uzak I/O Sinyalleri

- Bağlantı Kutuları İle Skidlerin Planlaması

- Saha Cihazlarının Kolay Bağlantısı

- Kroyejenik Konteynerların Tanımlanması

- Mobil Konteynerlerin Tanımlanması

- El Terminali İle Mobil Konteynerlerin Tanımlanması

- Hortum Bağlantılarının Tanımlanması

- Steril Alanlarda Hortum Bağlantılarının Tanımlanması

- Ex Zone 1'deki Hortum Bağlantılarının Belirlenmesi

- Büyük Torbaların ve Biyoreaktörlerin Tanımlanması

- Tek Kullanımlık Ürünlerin Uygulamlarında Tanımlama

- BAŞARI HİKAYELERİ

- Yarıiletken

- Parça Tanımlayıcıların Yüksek Hassasiyette Tespiti

- Küçük IC Çiplerinin Hızlı Tespiti

- Bir Parça Üzerinde İki Barkod Kontrolü

- Kompakt Güvenlik Kontrolü

- Küçük Erişim Noktalarını Daha Güvenli Hale Getirmek

- PCB Montajında Yapışkan Algılama

- Mobil Sektöründe Elektronik Komponentlerinin Detaylı Tespiti

- Banta Yüklenen Devre Çipleri İçin Hata Tespiti

- Yuvalara Oturmuş IC Yongalarının Varlığı ve Yönü

- Hard Disk Algılama

- Işıklı Ürün Montaj İstasyonu

- Yarı İletken İmalatı Sırasında LED Durum Gösterimi

- Küçük Erişim Noktalarını Daha Güvenli Yapmak

- BAŞARI HİKAYELERİ

Select Country

Turck worldwide

-turck-image-turck-image.jpg)

-turck-image-turck-image.jpg)

-turck-image-turck-thumbnail.jpg)

-turck-image-turck-thumbnail.jpg)